Le fonctionnement sur les trois axes

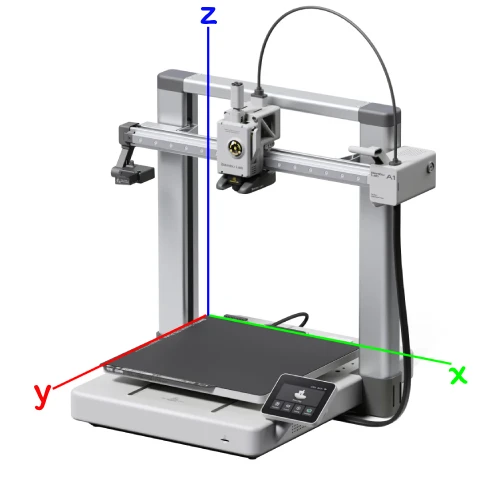

Une imprimante 3D FDM fonctionne grâce à un système de déplacement de la buse d’impression sur trois axes : X, Y, et Z. L’axe X déplace la tête d’impression de gauche à droite, tandis que l’axe Y permet le mouvement avant-arrière, généralement en déplaçant le plateau d’impression.

Ensemble, ces deux axes permettent à la buse de se déplacer horizontalement dans le plan de la pièce. L’axe Z, quant à lui, contrôle la hauteur de la buse, permettant de déposer chaque couche de filament successivement, créant ainsi la structure de l’objet couche par couche, du bas vers le haut.

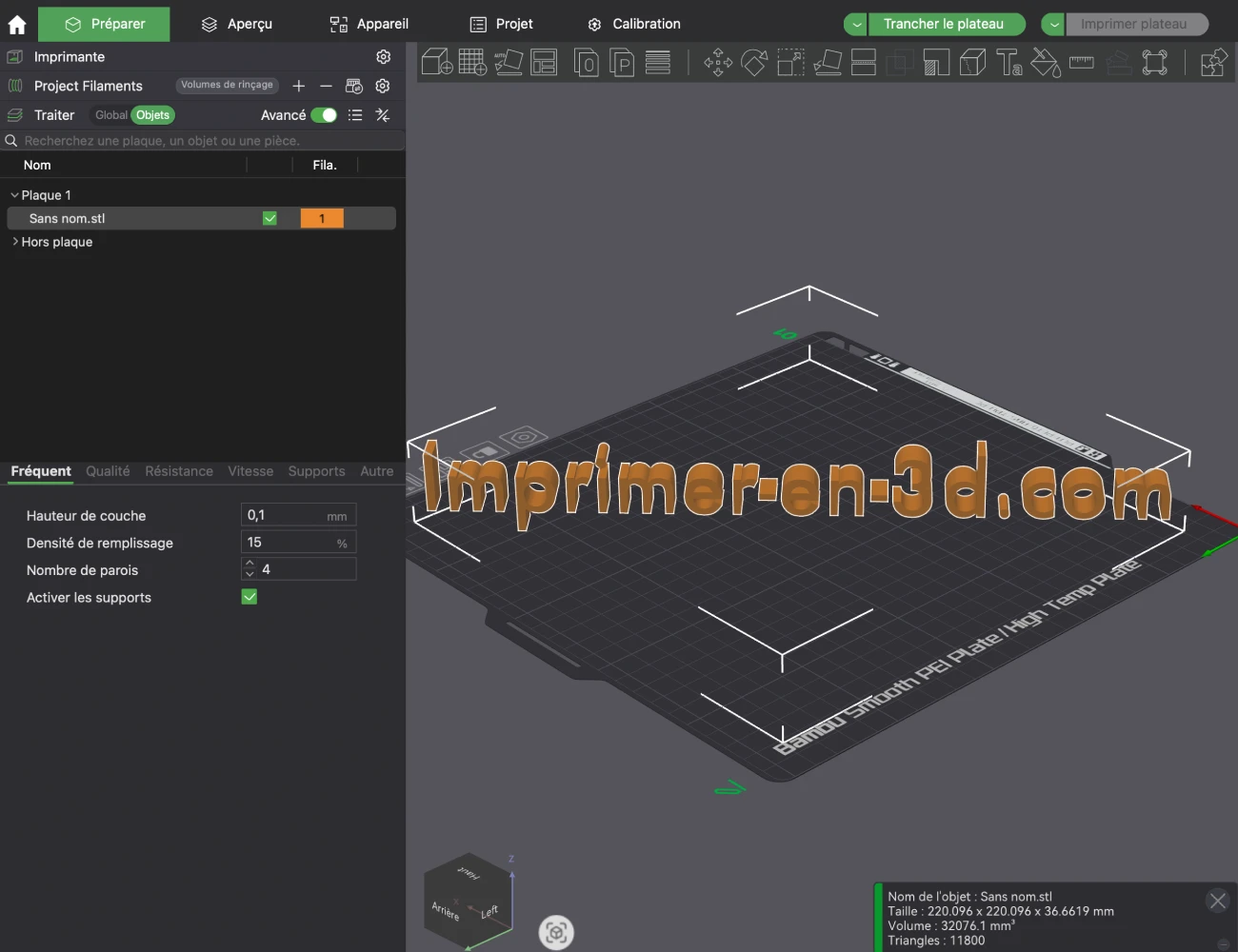

Ces trois axes travaillent de manière coordonnée pour suivre les instructions du G-code découpé par le slicer, afin de construire précisément l’objet 3D. Le Slicer découpe couche par couche l’objet et envoie les instructions à l’imprimante en G-Code (ce sont des commandes que l’imprimante peut comprendre un peu comme des instructions GPS)

Le mouvement de la buse est très précis, ce qui permet une superposition de couches fines et détaillées, assurant la solidité et la précision de l’impression.

L’impression 3D FDM utilise des filaments

L’impression 3D FDM utilise divers types de filaments thermoplastiques, chacun ayant des caractéristiques et des applications spécifiques.

Parmi les plus courants, on trouve le PLA (acide polylactique), un filament biodégradable populaire pour sa facilité d’utilisation et ses faibles émissions de vapeur. Le PETG (polyéthylène téréphtalate glycolisé) est apprécié pour sa résistance et sa durabilité, tandis que l’ABS (acrylonitrile butadiène styrène) est connu pour sa robustesse et sa résistance à la chaleur, bien qu’il nécessite une température plus élevée pour imprimer. D’autres matériaux comme le TPU (polyuréthane thermoplastique) offrent des propriétés de flexibilité, tandis que le nylon et les composites comme le bois ou le métal apportent des qualités spécifiques pour des projets plus techniques ou décoratifs.

Nous détaillerons toutes leurs caractéristiques dans un prochain article.

Le fonctionnement

Le filament utilisé dans l’impression 3D est enroulé autour d’une bobine prête à être déroulée au fur et à mesure de l’impression. Ce filament, sous forme de bobine de plastique rigide, est introduit dans la tête d’impression. Ce moteur « avale » le filament, le tirant à travers un tube l’amenant vers la buse.

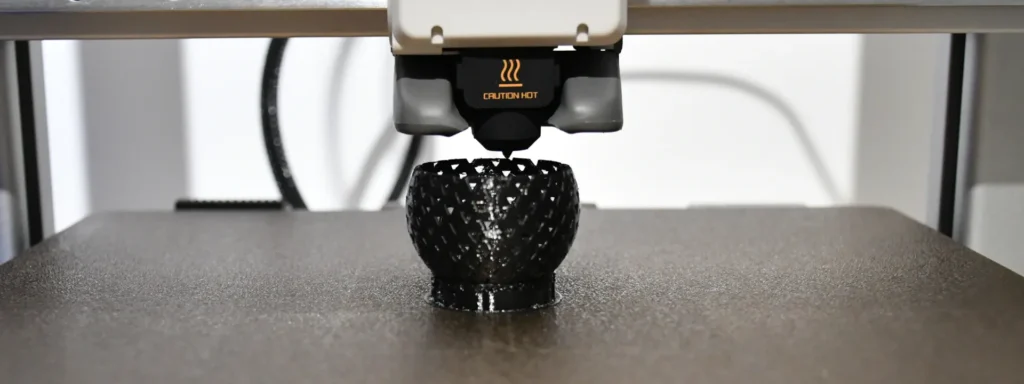

Une fois dans la buse, le filament est chauffé à une température précise qui le fait fondre. Le plastique fondu sort avec précision à travers la buse sur le plateau d’impression, où il devient solide. Ce processus se répète couche par couche, permettant à l’objet d’être construit petit à petit.

Les buses

Le diamètre de la buse joue un rôle essentiel dans la qualité et la vitesse de l’impression 3D. Une buse de petit diamètre (par exemple 0,2 mm) permet d’extruder des couches plus fines, ce qui donne des impressions très détaillées et précises, idéales pour des objets fins ou des modèles complexes. Cependant, ce niveau de détail augmente le temps d’impression, car il faut plus de couches pour former la pièce.

À l’inverse, une buse de plus grand diamètre (par exemple 0,8 mm) extrude des couches plus épaisses, ce qui accélère l’impression tout en réduisant la précision. Le choix du diamètre de la buse dépend donc de l’usage souhaité : pour des pièces plus rapides à imprimer et moins détaillées, une buse large est préférable, tandis que pour des impressions fines et détaillées, une buse plus petite est idéale. L’épaisseur des couches, en lien direct avec le diamètre de la buse, influence donc à la fois la qualité finale et le temps nécessaire pour imprimer l’objet. Vous pouvez obtenir plus de détails dans notre article consacrés aux buses.

Le remplissage des objets imprimés en 3D

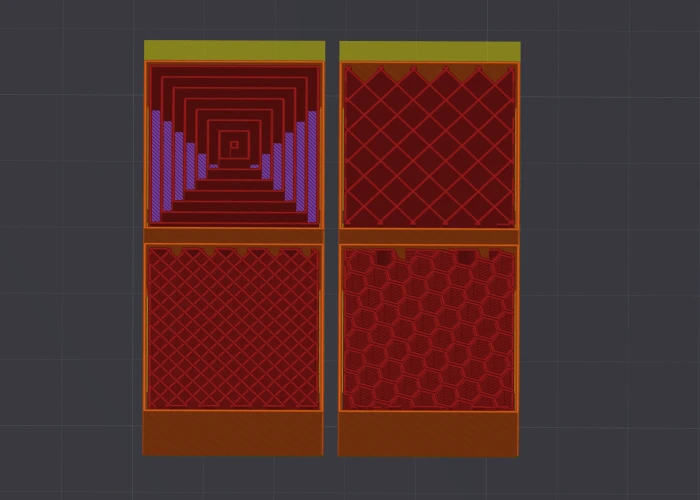

En revanche, un motif concentrique est idéal pour les objets avec des surfaces courbes ou esthétiques. Le pourcentage de remplissage influe directement sur la solidité de l’objet. Plus le pourcentage est élevé, plus la pièce sera dense et résistante, mais cela augmente également le temps d’impression et la consommation de filament. Un faible pourcentage de remplissage, bien que plus rapide et économique, peut rendre l’objet plus fragile, adapté aux applications où la solidité n’est pas une priorité. Il est donc important de bien choisir le pourcentage de remplissage en fonction de l’usage final de l’objet : un remplissage faible pour des pièces décoratives, et un remplissage plus dense pour des pièces fonctionnelles ou soumises à des charges.

Le remplissage d’un objet imprimé en 3D est un facteur clé qui détermine sa résistance, sa flexibilité et la qualité finale de l’impression. Selon le motif de remplissage choisi, l’objet peut présenter des caractéristiques très différentes. Par exemple, un motif hexagonal offre une structure solide et légère, idéale pour des objets nécessitant de la résistance sans ajouter trop de poids. Un motif triangulaire est plus robuste, adapté aux pièces soumises à des contraintes mécaniques importantes.

Les supports

Lors de l’impression 3D, certaines géométries complexes, comme des zones flottantes, nécessitent l’utilisation de supports. En effet, l’imprimante 3D ne peut pas imprimer une partie d’objet qui ne touche pas le plateau, car le filament fondu n’a aucune surface stable sur laquelle se poser. Les supports servent alors à créer une structure temporaire sous ces zones « flottantes », permettant au filament de se déposer de manière stable et de construire correctement la pièce. Ces supports sont généralement constitués du même matériau que l’objet, mais il est aussi possible d’utiliser des matériaux solubles, comme le HIPS, pour que les supports puissent être facilement dissous après l’impression.

Une fois l’impression terminée, les supports peuvent être retirés manuellement ou dissous dans un solvant, laissant l’objet imprimé intact. L’utilisation de supports est essentielle pour garantir la réussite des impressions avec des formes complexes, mais elle peut augmenter le temps d’impression et la consommation de filament.